Завод сферических подшипников

Сферические подшипники – это критически важные компоненты во многих отраслях промышленности, от автомобилестроения до станкостроения. Но откуда они берутся? Что отличает качественный завод сферических подшипников от остальных? В этой статье мы постараемся разобраться в этом вопросе, рассмотрим современные тенденции и ключевые факторы, влияющие на выбор поставщика.

Почему сферические подшипники так важны?

Прежде чем углубиться в детали производства, стоит понять, почему сферические подшипники так широко используются. Их конструкция позволяет выдерживать значительные нагрузки в любом направлении, что делает их незаменимыми в условиях высоких температур, вибраций и загрязнений. Благодаря своей способности компенсировать перекосы и смещения, они обеспечивают плавную и бесшумную работу механизмов. Например, в тяжелой технике, такой как экскаваторы и бульдозеры, надежные сферические подшипники – это залог долговечности и эффективной работы.

Ключевые характеристики и преимущества

Ключевым преимуществом сферических подшипников является их универсальность. Они способны работать при высоких температурах и скоростях, выдерживать большие нагрузки и вибрации. Кроме того, они обладают относительно низким коэффициентом трения, что снижает потери энергии и увеличивает срок службы. В отличие от роликовых подшипников, сферические не требуют сложной системы смазки, что упрощает обслуживание и снижает затраты. Важно помнить, что правильный выбор типа подшипника и его монтаж напрямую влияют на его производительность и долговечность.

Как работает завод сферических подшипников? – Технологический процесс

Производство сферических подшипников – это сложный и многоэтапный процесс, требующий высокой точности и контроля качества. Обычно он включает в себя следующие основные этапы:

1. Изготовление стальных колец

Основой сферического подшипника являются два стальных кольца – внутреннее и внешнее. Эти кольца изготавливаются из высококачественной закаленной стали, устойчивой к износу и деформации. Процесс включает в себя ковку, термическую обработку и механическую обработку с высокой точностью. Различные производители используют различные марки стали, что влияет на характеристики и область применения подшипника. Например, для подшипников, работающих в агрессивных средах, применяют специальные коррозионностойкие стали.

2. Формовка сферической поверхности

Самая сложная часть процесса – это формирование точной сферической поверхности на одном из колец. Это может осуществляться различными способами, включая шлифование, полировку и химическое травление. Требования к точности сферической поверхности очень высоки, так как от этого напрямую зависит плавность хода подшипника и его долговечность.

3. Установка шариков

Шарики, как правило, изготавливаются из высокопрочной стали и имеют высокую точность размеров. Они устанавливаются в пазы сферической поверхности, обеспечивая равномерное распределение нагрузки. Важно обеспечить точное расположение шариков, чтобы избежать концентрации напряжений и обеспечить плавный ход подшипника.

4. Сборка и контроль качества

После установки шариков кольца соединяются, а подшипник проходит контроль качества. Он проверяется на соответствие требованиям по точности размеров, геометрическим параметрам, работоспособности и долговечности.

Какие существуют типы сферических подшипников?

Завод сферических подшипников может производить различные типы подшипников, в зависимости от назначения и области применения. Наиболее распространенные типы:

- Подшипники качения сферического типа: Это наиболее распространенный тип, используемый в различных отраслях промышленности.

- Самоустанавливающиеся шариковые подшипники: Эти подшипники способны компенсировать перекосы и смещения вала, что делает их идеальными для использования в условиях вибраций и ударов.

- Подшипники для тяжелых условий эксплуатации: Эти подшипники изготавливаются из специальных материалов и имеют усиленную конструкцию, что позволяет им выдерживать высокие нагрузки и температуры.

Выбор поставщика завод сферических подшипников – на что обратить внимание?

Выбор надежного поставщика – это ключевой фактор, влияющий на качество и надежность оборудования. При выборе завода сферических подшипников необходимо учитывать следующие факторы:

- Опыт и репутация компании: Узнайте, как долго компания работает на рынке и какие отзывы о ней есть у других клиентов.

- Технологические мощности: Убедитесь, что у компании есть современное оборудование и квалифицированный персонал для производства качественных подшипников.

- Система контроля качества: Узнайте, какие меры контроля качества применяются на производстве.

- Ассортимент продукции: Убедитесь, что компания предлагает широкий ассортимент подшипников, соответствующих вашим потребностям.

- Гарантийные обязательства: Узнайте, какие гарантии предоставляет компания на свою продукцию.

Например, компания Группа компаний Нинбо Чжунхун Подшипник ([https://www.zh-bearings.ru/](https://www.zh-bearings.ru/)) – это один из известных производителей сферических подшипников, предлагающий широкий ассортимент продукции, соответствующей международным стандартам. Они уделяют большое внимание контролю качества на всех этапах производства, что гарантирует надежность и долговечность их подшипников.

Перспективы развития завод сферических подшипников

Сфера производства сферических подшипников постоянно развивается. В настоящее время активно разрабатываются новые материалы и технологии, позволяющие создавать подшипники с улучшенными характеристиками. Особое внимание уделяется разработке подшипников для использования в условиях экстремальных температур, высоких скоростей и агрессивных сред. Кроме того, растет спрос на подшипники с повышенной точностью и надежностью, что требует совершенствования технологических процессов производства. Например, сейчас все больше внимания уделяется использованию 3D-печати для создания прототипов и деталей подшипников, что позволяет ускорить процесс разработки и снизить затраты.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Подшипники с черным углом

Подшипники с черным углом -

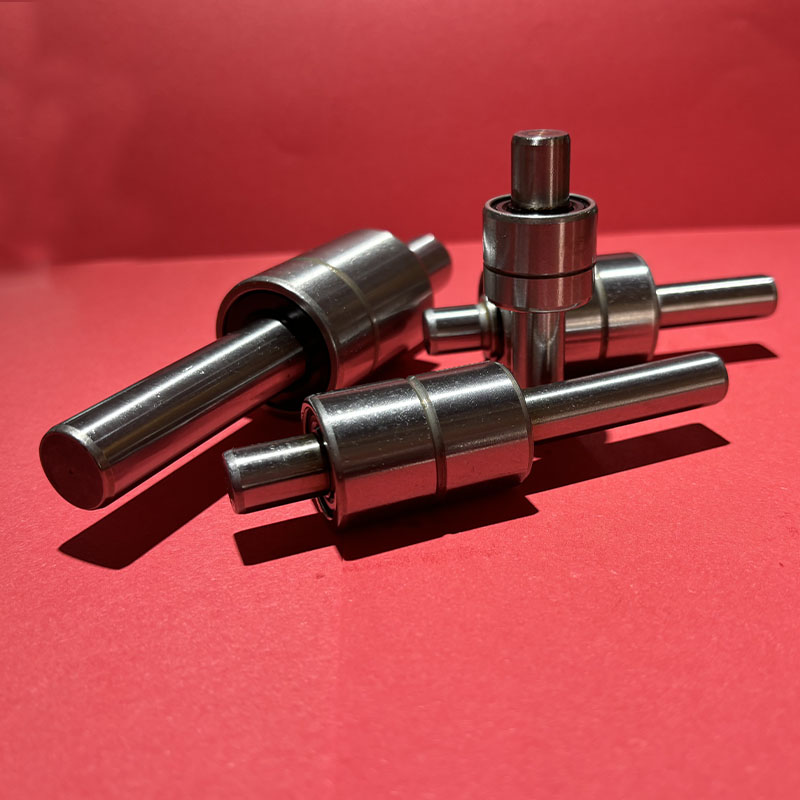

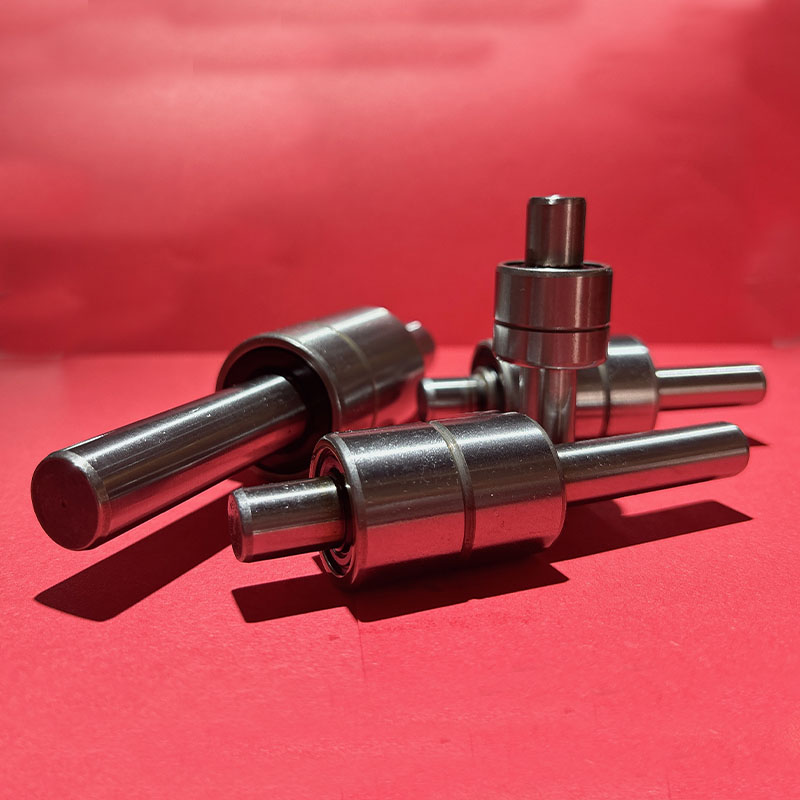

Подшипниковый узел вала с одной ступенью

Подшипниковый узел вала с одной ступенью -

Радиальные шарикоподшипники

Радиальные шарикоподшипники -

Нестандартный подшипниковый узел вала с отверстиями и резьбой

Нестандартный подшипниковый узел вала с отверстиями и резьбой -

Односторонние радиальные шарикоподшипники

Односторонние радиальные шарикоподшипники -

Подшипниковый узел вала с квадратным пазом

Подшипниковый узел вала с квадратным пазом -

Подшипниковый узел вала с четырьмя отверстиями

Подшипниковый узел вала с четырьмя отверстиями -

Подшипники для сельхозтехники

Подшипники для сельхозтехники -

Радиальные шарикоподшипники с железными крышками

Радиальные шарикоподшипники с железными крышками -

Насосный подшипник с цветочным узором

Насосный подшипник с цветочным узором -

Рифленые радиальные шарикоподшипники

Рифленые радиальные шарикоподшипники -

Подшипниковый узел вала

Подшипниковый узел вала

Связанный поиск

Связанный поиск- Лучшие страны-покупатели упорных подшипников скольжения из Китая

- Дешевые подшипники насосов основных стран-покупателей

- Двухрядные шариковые подшипники в Китае

- Поставщики водонепроницаемых подшипников

- Лучшие покупатели двухрядных роликовых подшипников в Китае

- Завод двухрядных сферических подшипников

- Перфорированные подшипники в Китае

- Поставщики ресурса подшипников

- Производители роликовых сферических роликоподшипников гост

- Цены на втулки подшипников скольжения