Завод подшипниковых проставок

Завод подшипниковых проставок – это не просто производство, это целая индустрия, от которой зависит надежность и долговечность множества механизмов. В современном мире, где точность и эффективность – ключевые факторы, качество проставок играет решающую роль. Мы постараемся разобраться в том, что нужно знать при выборе поставщика, какие технологии используются на современных заводах и на что стоит обратить внимание, чтобы не ошибиться.

Что такое подшипниковые проставки и зачем они нужны?

Подшипниковые проставки – это специальные детали, которые используются для выравнивания и поддержки валов и валов в различных механизмах. Они позволяют компенсировать небольшие отклонения, обеспечивают равномерное распределение нагрузки и снижают вибрацию. Без них, будь то автомобильный двигатель, промышленный станок или даже бытовая техника, компоненты быстро выйдут из строя. Представьте себе – микроскопическая неровность вала, которая при постоянной нагрузке приводит к преждевременному износу подшипников. Вот тут-то и приходят на помощь проставки!

Существует огромное разнообразие типов подшипниковых проставок: стальные, чугунные, алюминиевые, пластиковые, изготовленные из различных сплавов. Выбор зависит от множества факторов: нагрузки, скорости вращения, рабочей температуры, абразивности среды и других. Например, для высокоскоростных применений обычно используют проставки из сплавов с высокой износостойкостью, а в условиях агрессивной среды – из специальных коррозионностойких материалов.

Технологии производства заводов подшипниковых проставок

Современные заводы подшипниковых проставок используют широкий спектр технологий. Начать стоит с традиционных методов обработки металлов: токарная обработка, фрезерование, шлифование. Но все чаще применяется современное оборудование: станки с ЧПУ, лазерная резка, электроэрозионная обработка. Станки с ЧПУ позволяют получать детали с высокой точностью и повторяемостью, что критически важно для обеспечения надежности подшипниковых узлов. Лазерная резка идеально подходит для изготовления сложных геометрических форм, а электроэрозионная обработка – для обработки твердых сплавов и материалов с высокой износостойкостью.

Важным этапом в производстве является контроль качества. На заводах подшипниковых проставок применяются различные методы контроля: ультразвуковой контроль, рентгеновский контроль, микрометрический контроль, контроль на предмет дефектов поверхности. Это гарантирует, что каждая деталь соответствует требованиям заказчика и не имеет дефектов, которые могли бы привести к преждевременному выходу из строя.

На что обращать внимание при выборе поставщика заводов подшипниковых проставок?

Выбор надежного поставщика заводов подшипниковых проставок – это ответственный шаг. Не стоит экономить на качестве, ведь от этого зависит безопасность и надежность всего механизма. Вот на что стоит обратить внимание:

- Репутация компании: Изучите отзывы о поставщике, посмотрите, какие проекты он реализовал, какие сертификаты имеет.

- Технологический потенциал: Убедитесь, что у поставщика есть необходимое оборудование и квалифицированный персонал для производства проставок нужного типа и в необходимом количестве.

- Материалы: Узнайте, какие материалы использует поставщик для изготовления проставок, и убедитесь, что они соответствуют требованиям вашего применения.

- Контроль качества: Узнайте, какие методы контроля качества применяет поставщик, и убедитесь, что они соответствуют международным стандартам.

- Цена: Сравните цены у разных поставщиков, но не выбирайте самого дешевого, ведь это может быть признаком низкого качества.

Например, компания Группа компаний Нинбо Чжунхун Подшипник ([https://www.zh-bearings.ru/](https://www.zh-bearings.ru/)) предлагает широкий ассортимент подшипниковых проставок, изготовленных из различных материалов и с использованием современных технологий. Они имеют сертификаты качества ISO 9001 и ISO 14001, что подтверждает высокое качество их продукции и приверженность принципам экологической безопасности.

Типичные проблемы и как их избежать

Иногда при работе с подшипниковыми проставками возникают определенные проблемы. Например, неправильный выбор материала может привести к быстрому износу проставки, что, в свою очередь, повредит подшипники. Некачественная обработка поверхности может привести к появлению трещин и других дефектов. Недостаточный контроль качества может привести к тому, что в изделии останутся дефектные детали. Чтобы избежать этих проблем, необходимо тщательно подходить к выбору поставщика, требовать предоставления сертификатов качества и проводить собственные проверки продукции.

Будущее заводов подшипниковых проставок

Индустрия заводов подшипниковых проставок постоянно развивается. Появляются новые материалы, технологии и методы контроля качества. Все больше внимания уделяется экологической безопасности производства и снижению воздействия на окружающую среду. В будущем можно ожидать дальнейшего развития автоматизации и роботизации производства, а также внедрения новых цифровых технологий, таких как Интернет вещей (IoT) и искусственный интеллект (AI).

Например, уже сейчас некоторые заводы подшипниковых проставок используют датчики, которые позволяют отслеживать состояние оборудования и прогнозировать возможные поломки. Это позволяет своевременно проводить профилактические работы и избежать простоев производства. Кроме того, активно разрабатываются новые материалы, которые обладают повышенной износостойкостью и коррозионной стойкостью.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

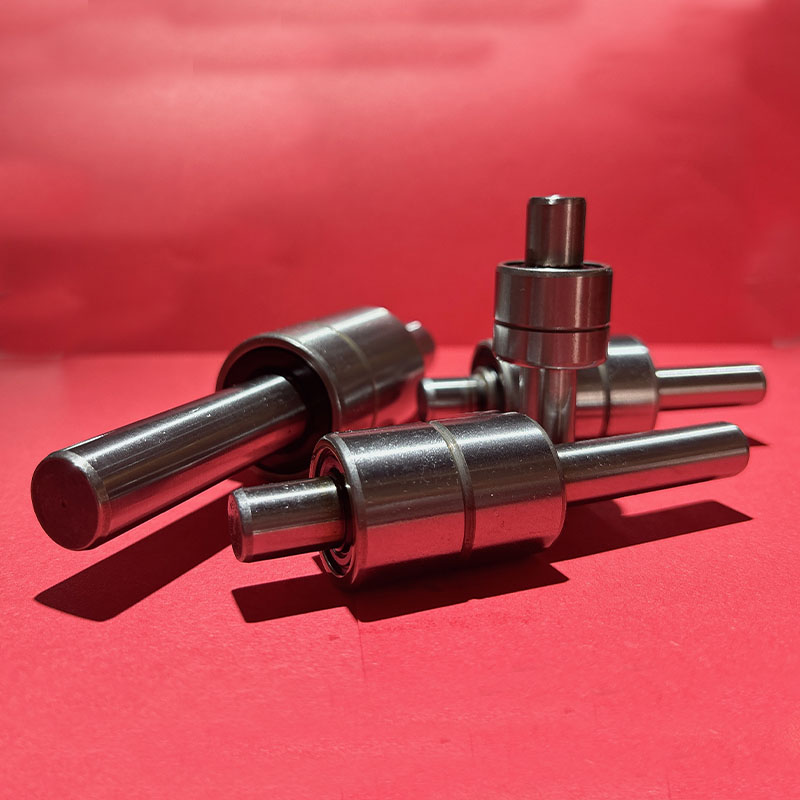

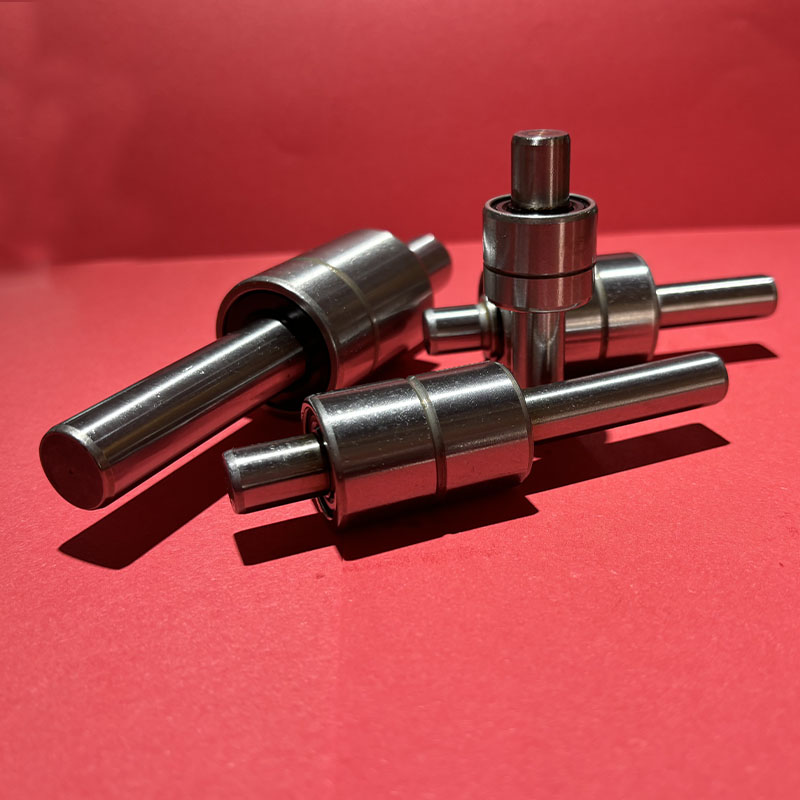

Подшипниковый узел вала

Подшипниковый узел вала -

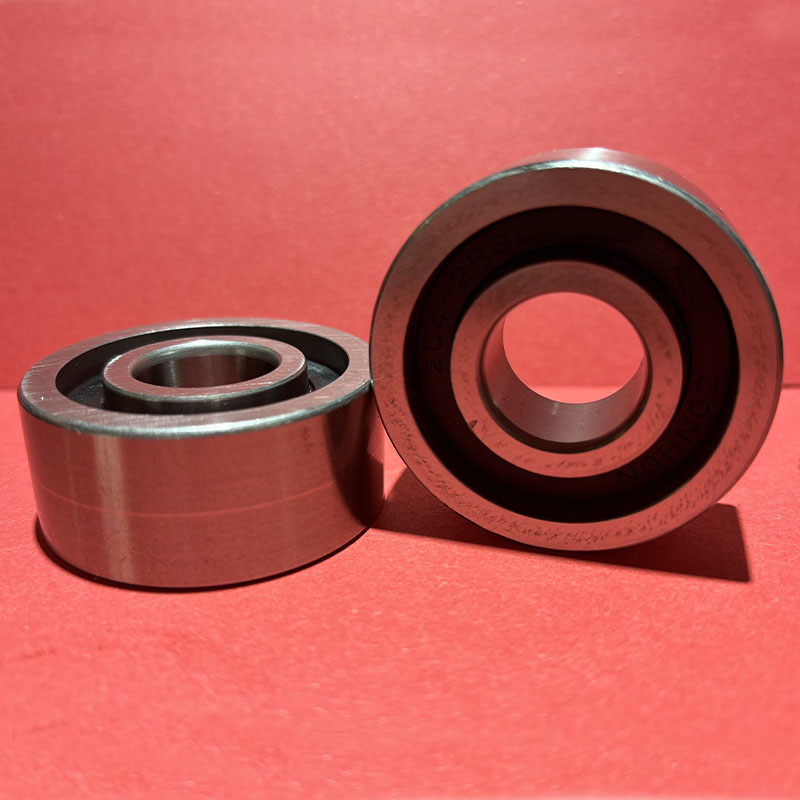

Рифленые радиальные шарикоподшипники

Рифленые радиальные шарикоподшипники -

Подшипниковый узел вала с одной ступенью

Подшипниковый узел вала с одной ступенью -

Радиальные шарикоподшипники

Радиальные шарикоподшипники -

Подшипники для сельхозтехники

Подшипники для сельхозтехники -

Радиальные шарикоподшипники NZR

Радиальные шарикоподшипники NZR -

Подшипниковый узел вала с одним отверстием

Подшипниковый узел вала с одним отверстием -

Подшипниковый узел вала с четырьмя отверстиями

Подшипниковый узел вала с четырьмя отверстиями -

Односторонние радиальные шарикоподшипники

Односторонние радиальные шарикоподшипники -

Подшипники для цепных передач

Подшипники для цепных передач -

Подшипниковый узел вала с квадратным пазом

Подшипниковый узел вала с квадратным пазом -

Подшипники с черным углом

Подшипники с черным углом

Связанный поиск

Связанный поиск- Завод подшипников закрытого типа

- Ведущие покупатели сферических роликовых подшипников из Китая

- Лучшие покупатели радиальных упорных конических подшипников из Китая

- Производители двухрядных радиальных роликовых подшипников

- Производители подшипников шкива компрессора

- Основные страны-покупатели для OEM подшипников для электромобилей

- Лучшие покупатели вкладышей подшипников скольжения из Китая

- Основные страны-покупатели радиальных двухрядных шарикоподшипников в Китае

- Оптовые роликовые сферические роликовые подшипники гост основные страны-покупатели

- Поставщики двухрядных радиальных шарикоподшипников