Завод для высокоскоростных подшипников

Современная промышленность предъявляет всё более высокие требования к подшипникам, особенно в области высоких скоростей и нагрузок. Для удовлетворения этих потребностей требуются специализированные заводы для высокоскоростных подшипников, способные выпускать продукцию с высокой точностью и надежностью. В этой статье мы рассмотрим ключевые аспекты проектирования и организации производства таких заводов, обсудим используемое оборудование, материалы и перспективные направления развития.

Основные требования к заводу для высокоскоростных подшипников

Создание завода для высокоскоростных подшипников – задача комплексная, требующая учета множества факторов. Первостепенным является обеспечение высокой степени чистоты производственных помещений. Даже мельчайшие загрязнения могут негативно повлиять на характеристики подшипников, особенно при высоких скоростях вращения. Это значит, что необходимо использовать системы фильтрации воздуха, контролировать влажность и поддерживать стерильную среду в цехах обработки и сборки. Кроме того, требуется точное регулирование температуры, так как термическое расширение материалов может привести к искажению геометрии деталей.

Важным критерием является наличие современного оборудования для обработки материалов. Современные заводы для высокоскоростных подшипников оснащаются станками с ЧПУ, позволяющими получать детали с высокой точностью и повторяемостью. Необходимы станки для токарной, фрезерной, шлифовальной и полировальной обработки. Особое внимание уделяется оборудованию для термообработки, которое позволяет улучшить износостойкость и прочность подшипниковых элементов. Например, закалка и отпуск стали – критически важные процессы для обеспечения долговечности высокоскоростных подшипников. Стоит обратить внимание на оборудование от ведущих производителей, таких как DMG MORI или Haas Automation. Они предлагают широкий спектр станков с ЧПУ, адаптированных для производства подшипников.

Проектирование производственного процесса

Разработка эффективного производственного процесса является ключевым фактором успеха при создании завода для высокоскоростных подшипников. Необходимо оптимизировать последовательность операций, минимизировать количество переналадок и обеспечить бесперебойную работу оборудования. Использование систем автоматизированного управления производством (MES) позволяет контролировать ход выполнения заказов, выявлять узкие места и повышать эффективность использования ресурсов. Важную роль играет организация логистики материалов и готовой продукции. Необходимо обеспечить своевременную доставку сырья и материалов, а также быструю и надежную отгрузку готовой продукции. Рекомендуется внедрять принципы бережливого производства (Lean Manufacturing) для оптимизации производственных процессов и сокращения отходов.

Этапы проектирования

- Техническое задание: Определение ассортимента продукции, технических характеристик, объемов производства.

- Разработка технологической карты: Детализация производственного процесса, определение последовательности операций и используемого оборудования.

- Проектирование производственного помещения: Оптимизация планировки цехов, обеспечение необходимой инфраструктуры (электроснабжение, водоснабжение, канализация, вентиляция).

- Выбор оборудования: Определение перечня необходимого оборудования и его поставщиков.

- Разработка системы автоматизации производства: Внедрение MES и других систем автоматизированного управления производством.

Материалы для высокоскоростных подшипников

Выбор материалов играет решающую роль в обеспечении надежности и долговечности высокоскоростных подшипников. Обычно используются высококачественные стали, такие как легированные стали с высоким содержанием хрома, ванадия и молибдена. Эти стали обладают высокой износостойкостью, прочностью и твердостью. В некоторых случаях применяются керамические материалы, такие как оксид циркония, для снижения трения и улучшения теплоотвода. Важно выбирать материалы, соответствующие требованиям по чистоте и однородности структуры. Оптимальным выбором часто является нержавеющая сталь AISI 52100, прошедшая специальную термообработку для достижения требуемых механических свойств. Группа компаний Нинбо Чжунхун Подшипник (https://www.zh-bearings.ru/) предлагает широкий ассортимент высококачественных подшипниковых сталей.

Оборудование для обработки подшипниковых элементов

Как уже упоминалось, для производства завода для высокоскоростных подшипников необходимо современное оборудование для обработки материалов. Особое внимание следует уделить следующим типам оборудования:

- Станки с ЧПУ: Для токарной, фрезерной, шлифовальной и полировальной обработки деталей.

- Станки для термообработки: Для закалки, отпуска и других видов термической обработки.

- Шлифовальные машины: Для получения высокой точности и шероховатости поверхности подшипниковых элементов. Например, вибрационные шлифовальные станки.

- Полировальные машины: Для придания деталям гладкой поверхности, снижения трения и улучшения смазки.

- Оборудование для контроля качества: Для проверки геометрических размеров, шероховатости поверхности и других параметров деталей. Это могут быть координатно-измерительные машины (КИМ) и профиломеры.

Контроль качества и испытания

Контроль качества на всех этапах производства является неотъемлемой частью создания завода для высокоскоростных подшипников. Необходимо использовать современные методы контроля качества, такие как неразрушающий контроль (НК), для выявления дефектов без повреждения деталей. Проводятся испытания на износостойкость, прочность, устойчивость к вибрациям и другие параметры. Важно соответствовать международным стандартам качества, таким как ISO 9001 и ISO/TS 16949. Оборудование для испытаний подшипников часто включают в себя испытательные стенды для проверки нагрузки и скорости вращения. Например, можно использовать испытательные стенды, соответствующие требованиям ГОСТ 1135-72.

Перспективы развития

Технологии производства заводов для высокоскоростных подшипников постоянно развиваются. В настоящее время активно внедряются новые технологии, такие как аддитивное производство (3D-печать) для изготовления сложных деталей и использование искусственного интеллекта для оптимизации производственных процессов. Развиваются материалы с улучшенными характеристиками, такие как композитные материалы и керамические сплавы. На рынке появляются новые виды подшипников, предназначенные для работы в экстремальных условиях, например, в условиях высоких температур и радиации. Группа компаний Нинбо Чжунхун Подшипник (https://www.zh-bearings.ru/) активно инвестирует в разработку новых технологий и расширение ассортимента продукции, чтобы удовлетворить растущие потребности рынка. Они уже предлагают широкий ассортимент подшипников для различных отраслей промышленности, включая авиацию, автомобилестроение и машиностроение.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Насосный подшипник с цветочным узором

Насосный подшипник с цветочным узором -

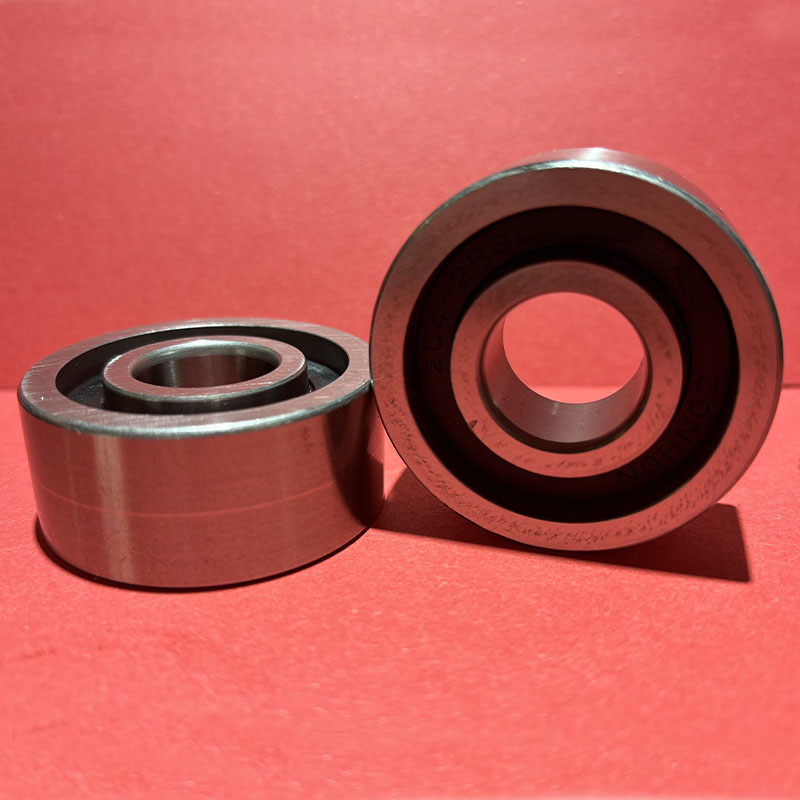

Подшипники для цепных передач

Подшипники для цепных передач -

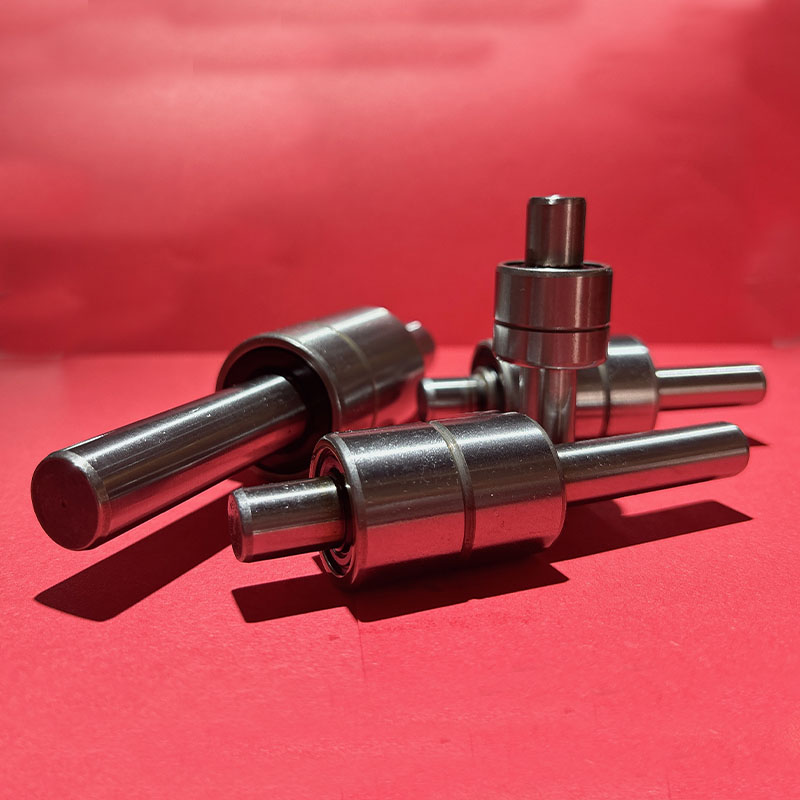

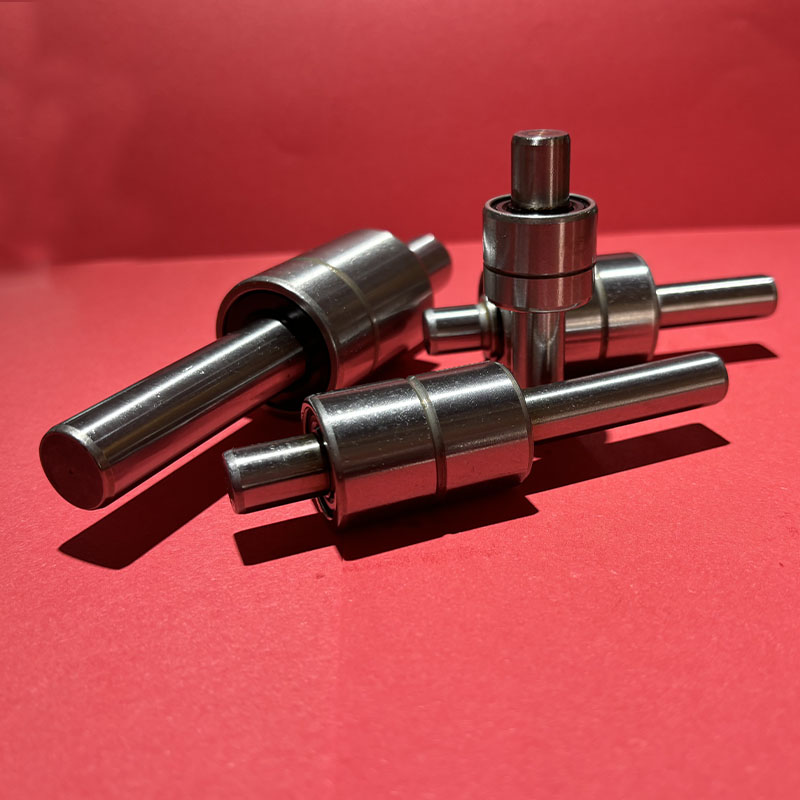

Подшипниковый узел вала

Подшипниковый узел вала -

Подшипниковый узел вала с одной ступенью

Подшипниковый узел вала с одной ступенью -

Нестандартный подшипниковый узел вала с отверстиями и резьбой

Нестандартный подшипниковый узел вала с отверстиями и резьбой -

Радиальные шарикоподшипники с железными крышками

Радиальные шарикоподшипники с железными крышками -

Подшипники с черным углом

Подшипники с черным углом -

Подшипниковый узел вала с одним отверстием

Подшипниковый узел вала с одним отверстием -

Подшипниковый узел вала с квадратным пазом

Подшипниковый узел вала с квадратным пазом -

Подшипниковый узел вала с двусторонними отверстиями

Подшипниковый узел вала с двусторонними отверстиями -

Рифленые радиальные шарикоподшипники

Рифленые радиальные шарикоподшипники -

Подшипниковый узел вала с четырьмя отверстиями

Подшипниковый узел вала с четырьмя отверстиями

Связанный поиск

Связанный поиск- Завод однорядных шариковых подшипников открытого типа

- Дешевые упорные конические роликовые подшипники

- Втулочные подшипники с масляным уплотнением в Китае

- Дешевые упорные радиальные подшипники в основных странах-покупателях

- Дешевые основные страны-покупатели для втулок подшипников скольжения

- Ведущие страны-покупатели подшипников двигателя Иж из Китая

- Оптовая торговля сферическими роликовыми подшипниками

- Основные страны-покупатели для OEM подшипников велосипедных колес

- Оптовые нейлоновые сепараторные подшипники основных стран-покупателей

- Нестандартные подшипники